Spazio alle valvole, il futuro ne ha ancora bisogno

Sebbene nascosta nell'ombra, l'elettronica del vuoto ha continuato il proprio cammino evolutivo negli ultimi 50 anni: il prossimo passo è il tubo a vuoto con catodo freddo, che potrebbe essere tra noi entro la fine del decennio - liberamente tradotto e adattato da IEEE Spectrum

di Andrea Bai pubblicato il 22 Gennaio 2016 nel canale SistemiIl progresso degli ultimi 50 anni

Il balzo in avanti nelle prestazioni e nell'efficienza dei TWT dell'era "Telstar" rispetto ad oggi è dovuto, in un certo modo, allo stesso percorso che negli ultimi 50 anni è stato seguito anche dai dispositvi a stato solido: evoluzioni nella progettazione computerizzata, nei materiali ingegnerizzati e nella microfabbricazione.

Le modellazioni e le simulazioni al computer, ad esempio, hanno permesso agli ingegneri di progettare virtualmente un tubo dal catodo al collettore con il risultato che ormai è abbastanza comune riuscire a realizzare prototipi funzionanti già in prima battuta, una cosa impensabile anche solo una decina d'anni fa. E grazie a queste nuove tecniche di modellazione, i progettisti di TWT sono in grado di creare dispositivi che prima era forse possibile solamente immaginare. Un esempio è il TWT multi-raggio di Northrop Grumman, capace di offrire un segnale dalla potenza di 50W ad una fequenza di 214GHz.

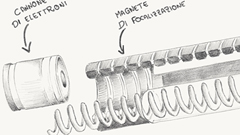

Questo tubo fa uso di cinque raggi di elettroni separati invece che un singolo raggio, e in virtù di ciò può operare ad una tensione inferiore e richiedere meno focalizzazione magnetica. La comprensione di tutti gli aspetti di fisica tridimensionale coinvolta nella generazione dei raggi, nella loro messa a fuoco e nella loro cattura, oltre alla modellazione della conversione in RF, può essere possibile solamente usando i moderni strumenti di calcolo.

Immagine a raggi x di un tubo a onda progressiva

Nel frattempo i passi avanti nella microfabbricazione hanno permesso di costruire nel concreto questi dispositivi. Un gruppo di ricercatori dell'University of California, Davis, hanno usato tecniche di micro-machining ad alta velocità con utensili difficilmente visibili ad occhio nudo e 50 mila rivoluzioni al minuto per creare strutture metalliche con un'accuratezza nell'ordine dei micrometri. Si tratta di strutture necessarie perché sia possibile produrre le frequenze estremamente elevate tipiche dei TWT più sofisticati in circolazione oggi.

Prendendo in prestito alcune tecniche proprie del mondo dei semiconduttori, gli ingegneri di Northrop e Teledye Scientific hanno inciso circuiti TWT su wafer di silicio. Nel frattempo i ricercatori dell'US Naval Research Laboratory stanno impiegando un processo che combina la litografia all'ultravioletto e l'elettrodeposizione per realizzare strutture metalliche di elevata accuratezza e precisione da poter essere usate nei TWT millimeter-wave. E considerando la velocità del progresso nella produzione additiva, non è da escludere che nel prossimo futuro si possa iniziare ad incontrare componenti per TWT stampati in 3D.

I materiali ingegnerizzati - cioè le cui caratteristiche chimico/fisiche vengono studiate a tavolino per ottenere specifiche proprietà - stanno anch'essi alimentando una piccola rivoluzione nella produzione di dispositivi a vuoto. Uno dei candidati più promettenti, nonché già responsabile di alcuni dei passi avanti più significativi nell'evoluzione dei tubi catodici, è la polvere nanocristallina di ossido di scandio drogata al tungsteno.

Come già spiegato in precedenza, il catodo è la fonte (o emettitore) del raggio di elettroni che scorre nel tubo. La maggior parte dei tubi a vuoto fa uso di fonti termoioniche, che emettono un copioso flusso di elettroni quando riscaldate a temperature di circa 1000°C. Il tipo più comune di catodo è realizzato con una miscela di bario dispersa in una matrice porosa di tungsteno. Con il riscaldamento, il bario si diffonde sulla superficie della matrice, creando un sottile strato di ossido. In questo strato è importante prestare attenzione al lavoro di estrazione (o funzione lavoro), che indica quanto sia difficile estrarre da esso un elettrone: più è basso il lavoro di estrazione, espresso in eV, minore è la temperatura necessaria per avere emissione di elettroni. Una temperatura più bassa comporta inoltre, nel caso specifico considerato, un minor tasso di evaporazione del bario e una maggior longevità del catodo nel suo complesso. A tal proposito è interessante osservare che la vita media di un catodo triplica per ogni 0,2eV di riduzione nel lavoro di estrazione. I catodi di oggi hanno un lavoro di estrazione di circa 2eV e applicando una sottile pellicola metallica è già possibile ridurre il lavoro di estrazione a 1,8eV.

La temperatura d'esercizio del catodo è inoltre strettamente legata alla sua densità di corrente, cioè alla quantità di corrente emessa per unità di area. Un attento controllo della densità di corrente nei TWT usati nello spazio permette di ottenere una longevità del catodo fino a 20 anni. I tubi usati a terra, che di norma operano a densità di corrente più elevate, hanno una vita inferiore di circa 7 anni. I progettisti dei TWT sono però sempre e da sempre alla ricerca di materiali che permettano di ridurre il lavoro di estrazione allo scopo di estendere la longevità del tubo anche a parità di densità di corrente.

Ecco quindi l'interesse nei confronti dell'ossido di scandio: da anni i ricercatori hanno avuto la conferma che i catodi composti di tungsteno e ossido di scandio hanno un basso lavoro di estrazione. La difficoltà, però, è sempre stata quella di trasformare questi catodi in componenti pratici e commercialmente realizzabili. Un'attività di ricerca della Beijing University of Technology ha però recentemente dimostrato che un catodo realizzato con polveri nanocristalline di ossido di scandio e tungsteno ha permesso di costruire un emettitore con un lavoro di estrazione di 1,43eV che estende sensibilmente la vita di un catodo TWT realizzato con tecniche standard. In questo modo anche operando un catodo a densità di corrente più elevate, caratteristica che permette di semplificare la focalizzazione dei raggi sottili necessari al funzionamento dei TWT millimeter e sub-millimeter ad alta frequenza, non se ne compromette la longevità.

BOOX Note Air4 C è uno spettacolo: il tablet E Ink con Android per lettura e scrittura

BOOX Note Air4 C è uno spettacolo: il tablet E Ink con Android per lettura e scrittura Recensione Sony Xperia 1 VII: lo smartphone per gli appassionati di fotografia

Recensione Sony Xperia 1 VII: lo smartphone per gli appassionati di fotografia Attenti a Poco F7: può essere il best buy del 2025. Recensione

Attenti a Poco F7: può essere il best buy del 2025. Recensione DJI OSMO Mobile SE a 69€: il gimbal compatto che trasforma i video dello smartphone in riprese da pro

DJI OSMO Mobile SE a 69€: il gimbal compatto che trasforma i video dello smartphone in riprese da pro Scope elettriche da record su Amazon: due modelli potentissimi sotto i 120€, ecco perché piacciono così tanto

Scope elettriche da record su Amazon: due modelli potentissimi sotto i 120€, ecco perché piacciono così tanto GTA 6 a 80 euro? Take-Two frena sul prezzo e punta tutto sul valore percepito

GTA 6 a 80 euro? Take-Two frena sul prezzo e punta tutto sul valore percepito I 3 portatili più convenienti su Amazon: sono 2 tuttofare Lenovo e un HP Victus gaming con RTX 5060

I 3 portatili più convenienti su Amazon: sono 2 tuttofare Lenovo e un HP Victus gaming con RTX 5060 AirPods Pro 2 a soli 199€: su Amazon anche AirPods 4 in sconto, ecco le differenze che contano

AirPods Pro 2 a soli 199€: su Amazon anche AirPods 4 in sconto, ecco le differenze che contano 2 Smart TV 4K Hisense con doppio sconto su Amazon: sono OLED e QLED, 55" e 75", fateci un bel pensierino

2 Smart TV 4K Hisense con doppio sconto su Amazon: sono OLED e QLED, 55" e 75", fateci un bel pensierino Portatili Apple ai minimi: MacBook Pro con chip M4 a 1.648€ e Macbook Air 13 16GB7256GB, sempre M4, a 998€

Portatili Apple ai minimi: MacBook Pro con chip M4 a 1.648€ e Macbook Air 13 16GB7256GB, sempre M4, a 998€ Come mantenere Windows 10 sicuro dopo il 2025: tutto sul programma ESU

Come mantenere Windows 10 sicuro dopo il 2025: tutto sul programma ESU Finalmente è tornato su Amazon l'iPhone 16 128GB a 749€, in tutti i colori, ma ci sono anche i 16e e 16 Pro in offerta

Finalmente è tornato su Amazon l'iPhone 16 128GB a 749€, in tutti i colori, ma ci sono anche i 16e e 16 Pro in offerta Auto nuove? Per il 65% degli italiani sono troppo care, non dovrebbero costare oltre i 20.000 euro

Auto nuove? Per il 65% degli italiani sono troppo care, non dovrebbero costare oltre i 20.000 euro Droni solari Airbus volano nella stratosfera grazie alle nuove batterie al silicio: test riusciti a oltre 20 km di quota

Droni solari Airbus volano nella stratosfera grazie alle nuove batterie al silicio: test riusciti a oltre 20 km di quota Colpo da 15 milioni di dollari: chi ha rubato un carico di prodotti AMD e Apple?

Colpo da 15 milioni di dollari: chi ha rubato un carico di prodotti AMD e Apple? Elon Musk lancia l'allarme su GPT-5: 'OpenAI divorerà Microsoft'. Ma Nadella lo sfida con un sorriso

Elon Musk lancia l'allarme su GPT-5: 'OpenAI divorerà Microsoft'. Ma Nadella lo sfida con un sorriso iPhone 17 Pro sarà più costoso, ma anche più conveniente

iPhone 17 Pro sarà più costoso, ma anche più conveniente